滤筒除尘器褶皱设计对过滤面积和清灰效果的影响分析

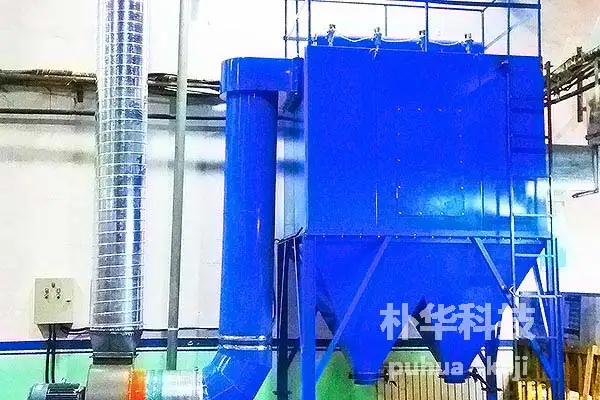

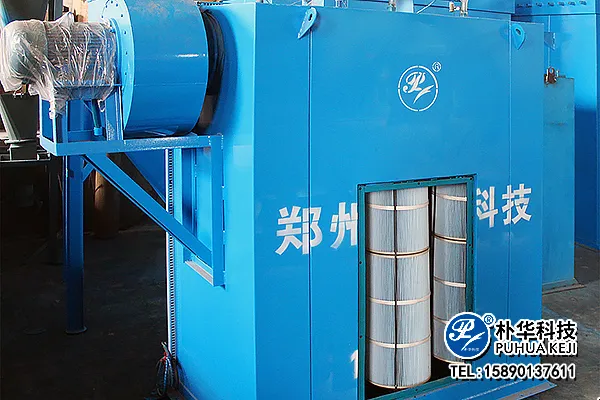

在工业粉尘治理领域,滤筒除尘器因其结构紧凑、过滤效率高等特点,已成为众多企业的首选设备。作为河南地区专业的环保设备供应商,郑州朴华科技有限公司深知滤筒的褶皱设计直接关系到除尘设备的过滤面积大小和清灰效果好坏,是影响设备整体性能的关键因素。本文将深入分析滤筒褶皱设计如何影响过滤面积和清灰效果,并为工业选型提供参考建议。

滤筒褶皱设计的基本原理与重要性

滤筒除尘器的核心部件是褶皱式滤筒,其通过特殊的折叠工艺将滤料 arranged 成波浪形状,从而在有限空间内实现最大的过滤面积。坦白说,这种设计思路很像将一张巨大的过滤纸精心折叠成紧凑的形式,既能大幅提升过滤效率,又减小了设备体积。郑州朴华科技在生产各种粉尘治理设备时,特别注重滤筒褶皱结构的优化设计,因为这不仅影响设备初始性能,更关系到长期运行的稳定性。

根据研究数据,大口径的褶皱式滤筒具有过滤面积大和占地面积小等优点,能够满足工业场所对灵活且高效除尘设备的需求。然而,复杂的褶皱结构也可能导致脉冲清灰效率降低和有效过滤面积缩减,影响除尘器的稳定运行状态。这正是需要专业设计和精细优化的地方。

褶皱设计参数对过滤面积的影响

过滤面积是衡量滤筒除尘器性能的关键指标之一,而褶皱设计参数直接影响这一指标。说到这里,我们需要了解几个关键参数:

褶皱比:指滤筒褶皱后的表面积与未褶皱平展面积之比。研究表明,褶皱比α=1.47的滤筒在不同入口粉尘质量浓度下都能达到较好的过滤效果。

褶皱数:对于Φ325×660mm规格的滤筒,褶皱数(100、155、180)对过滤性能有显著影响。在相同过滤风量下,褶皱数越大,初始运行阻力越小。

褶皱角度:建议控制在45°-60°之间,这样既能保证气流通过性,又避免夹角积灰。

褶皱高度:研究表明,当褶高h=0.035m时,除尘器压力损失能够保持在较低水平。

不得不说,虽然增加褶皱数和褶皱高度可以增大理论过滤面积,但并非越大越好。过大的褶皱比会导致清灰效果变差,反而降低有效过滤面积。研究发现,随着褶皱比的提高,虽然滤筒的理论过滤面积在增大,但清灰效果会变差,导致滤筒起到过滤功能的有效过滤面积减小。

| 入口粉尘浓度 (g/m3) | 褶皱比 | 平均有效过滤面积比 (%) | 平均有效过滤面积 (m2) |

|---|---|---|---|

| 40 | 1.8 | 80.2 | 8.42 |

| 80 | 1.47 | 80.0 | 7.88 |

| 120 | 1.7 | 77.0 | 7.83 |

褶皱结构对清灰效果的影响机制

清灰效果直接关系到滤筒除尘器的长期运行阻力和能耗水平。脉冲喷吹清灰是滤筒除尘器的主要清灰方式,通过喷吹气流的作用导致滤筒滤芯产生膨胀和抖动,使滤筒上的粉尘被剥离并落入灰斗。然而,褶皱结构的设计质量直接影响这一过程的效率。

传统三角褶皱滤筒因结构缺陷导致粉尘易在褶皱深处积聚,不仅加速过滤压降上升,脉冲清灰时还需克服滤材两侧粉尘层的粘附力,造成清灰不彻底、滤筒寿命骤减等问题。为了解决这一问题,研究人员设计了梯形褶皱滤筒过滤器(TPCF),其通过长短褶皱交替设计,既能增大有效过滤面积,又通过改变粉尘堆积形态降低了清灰能耗。

不得不说,郑州朴华科技在长期实践中发现,优化褶皱结构可以显著提升清灰效果。研究表明,梯形褶皱滤筒与传统三角褶皱滤筒相比,残余压降增长率(33.37%)和峰值粉尘排放浓度(14.19%)显著降低。这种设计使清灰后质量因子提升显著,说明长短褶皱交替设计能有效减少粉尘残留。

创新褶皱设计方案及其优势

随着技术进步,滤筒褶皱设计也在不断创新。近年来,几种新的设计方案已经展现出显著优势:

梯形褶皱设计:中国矿业大学研究团队开发的梯形褶皱滤筒(TPCF)通过优化褶皱几何参数,在保持过滤效率的同时显著提升清灰效果。实验显示,TPCF的初始过滤压降比传统滤筒降低5.39%,残余压降增长率和粉尘排放浓度也显著优于传统滤筒。

功能区划分设计:金海高科最新专利将褶皱结构分为两个吸附粉尘能力不同的功能区:上风侧的第一功能区和下风侧的第二功能区,第二功能区比第一功能区更易吸附粉尘。这种设计使粉尘更易吸附在褶皱式除尘过滤器的下风侧,减少了粉尘积聚导致的压力损失。

Z形折叠滤褶设计:采用这种创新设计,单只滤筒过滤面积可达22m2,较传统直筒式提升40%。这种设计既保证气流通过性,又避免夹角积灰。

脉冲清灰系统的优化配置

良好的褶皱设计需要匹配优化的清灰系统才能发挥最大效益。说到这里,我们需要关注脉冲清灰系统的几个关键参数:

喷嘴类型选择:研究表明,在0.4MPa的喷吹压力下,使用上部开口散射器进行脉冲清灰时,除尘器的平均清灰间隔时长最长,出口粉尘质量浓度也最低,是清灰效果最好的脉冲喷吹条件。

喷吹参数优化:电磁脉冲阀启闭时间应精确至0.1秒,清灰周期根据压差动态调整。推荐采用分区清灰模式,避免同时清灰导致瞬时气流紊乱。研究还发现,在喷吹距离220mm,喷吹压力0.5MPa时,不同褶皱数滤筒的侧壁压力峰值均达到最优。

清灰压力控制:需要定期校准脉冲清灰系统,确保清灰压力波动≤5%,以保持清灰效果稳定性。

通过流固耦合数值模拟研究发现,当喷吹距离为150mm时,气流作用在滤芯褶皱结构的各项参数值最好:总变形为0.13327μm,弹性应变为3.018×10-4μm,最大剪切应力为222.69Pa。这些研究成果为清灰系统的优化提供了科学依据。

实际工业应用与选型建议

基于以上分析,郑州朴华科技结合多年实践经验,为工业用户提供以下滤筒选型建议:

| 工况特点 | 推荐褶皱设计 | 优势 |

|---|---|---|

| 高粉尘浓度环境 | 梯形褶皱设计,褶皱比1.47左右 | 清灰效果好,运行阻力稳定 |

| 空间受限场所 | Z形折叠设计,褶皱角度45°-60° | 过滤面积大,设备体积小 |

| 精细化过滤要求 | 功能区划分设计 | 粉尘吸附有序,压损低 |

| 连续作业场景 | 梯形褶皱结构滤筒 | 性能稳定性好,使用寿命长 |

值得一提的是,郑州朴华科技有限公司作为河南地区专业的环保设备生产厂家,在多种工业场景中积累了丰富经验。根据实际应用反馈,在水泥、冶金等高粉尘浓度行业的连续作业场景中,梯形褶皱滤筒表现出了特别优异的性能稳定性。而对于空间受限但处理风量要求大的场合,采用Z形折叠滤褶设计的滤筒能够在不增加设备体积的前提下,提供多达40%的额外过滤面积。

总结与展望

滤筒除尘器的褶皱设计是一个需要综合考虑过滤面积、清灰效果和运行阻力的复杂问题。优秀的褶皱设计能够在增大过滤面积的同时,保证良好的清灰效果,从而降低设备运行阻力,延长滤筒使用寿命。

总的来说,滤筒褶皱设计的发展趋势是从简单增加褶皱数量向优化褶皱结构形状转变。梯形褶皱设计、功能区划分设计等创新方案,通过优化气流分布和粉尘吸附方式,实现了过滤效率与清灰效果的双重提升。这些创新设计为工业除尘器提供了高性能滤筒替代方案。

郑州朴华科技有限公司作为专业提供各种粉尘治理设备的企业,在产品设计和研发生产中始终关注这些技术进步,致力于为客户提供最优质的环保设备和解决方案。通过不断优化滤筒褶皱设计和清灰系统配置,帮助企业实现更高效、更节能的粉尘治理效果,为工业环境的清洁生产贡献力量。